汽車行業在制造技術方面發展迅速,開始對性能的各方面要求都在提高,使得粘膠劑密封膠在汽車工業上的應用變得廣泛起來。在汽車制造行業里面,粘膠技術除了可以起到增強汽車結構、緊固防銹 、隔熱減振和內外裝飾的作用,還可以代替某些部件的焊接、鉚接等傳統工藝,實現相同或不同材料之間的連接,簡化生產工序,優化產品結構。現在的汽車一填朝著高速且環保,輕量化,使用壽命延長等目標發展,膠粘劑密封膠將會發揮著非常重要的作用。

汽車制造主要分為車身的制造,發動機及底盤的制造,總裝配等過程在這里主要介紹汽車車身的制先制造中的用膠過程。

汽車車身的制造過程中焊裝工序、涂裝工序、總裝工序、裝配工序膠粘劑密封膠的應用情況進行詳細介紹,同時對汽車前期研發用材料、特殊工藝用膠情況做一些簡要介紹。

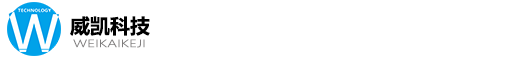

汽車用膠點

汽車車身制造工序

通常,載重汽車的車身是駕駛室(包括車前板制件即車頭部分),貨箱及車架。

車身的制造按照其結構特點,大致要經歷以下幾道工序:

1、車身的沖壓

該工序主要通過壓力機上的模具,對金屬板材在其壓力下沖壓成一定形狀的車身零部件。

2、車身的裝配與焊接

目前車身通常采用的裝焊方式為接觸點焊,分雙邊點焊和單邊點焊,接觸點焊是在電極壓力的作用下,將焊接件緊密接觸,利用電流流經焊件時所產生的電阻熱加熱焊接件,使焊接點熔合在一起。

3、車身的涂裝

經由焊裝組裝完成后的車身殼體要進行涂裝,涂裝的作用主要是起防銹、防腐,延長車身壽命和裝飾目的。

3. 汽車粘接/密封膠的應用

粘接劑、密封膠在汽車上使用部位示意圖

3.1 汽車用膠粘劑密封膠選用原則

汽車生產是批量性、流水式生產,在生產過程中有其特殊性,此外作為交通運輸工具的汽車在各種道路、氣候下行駛,因此,汽車用膠粘劑、密封膠必須充分滿足和適應汽車制造廠中的生產工藝,大批量、流水線生產及應用性能要求。具體要求見表1。

3.2 膠粘劑密封膠在汽車上的主要應用

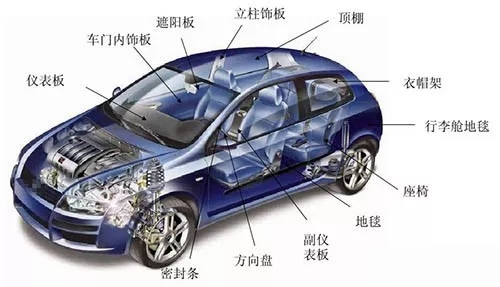

膠粘劑、密封膠在汽車上主要應用部位。

1.車燈膠;2.發動機罩減震膠;3.發動機變速器密封、鎖緊;4.車窗粘接、密封;5.頂棚粘接;6.隔熱材料粘接;7.頂蓋流水槽密封;8.行李箱內襯粘接;9.內飾粘接;10.防震粘接劑:.車外裝飾條粘接;12.車底防石擊涂料:13.點焊密封膠;14.剎車蹄片粘接

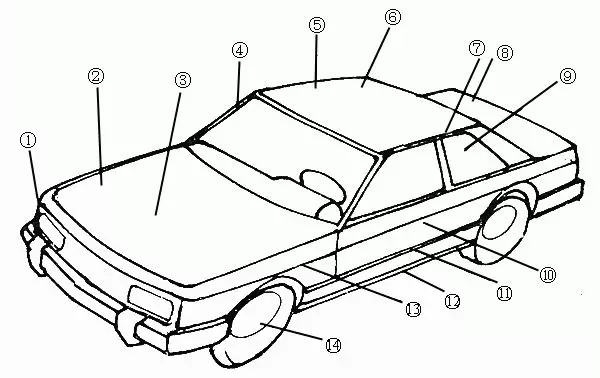

粘接示意圖

3.3 膠粘劑密封膠在汽車車身上的應用情況

車身上應用的膠粘劑、密封膠主要有折邊膠粘接劑、點焊密封膠、減震膠、焊縫密封膠、抗石擊涂料、指壓膠、內飾膠、風擋玻璃膠、丁基密封膠、厭氧膠、硅酮密封膠等,下面分別介紹各種類型粘接劑、密封膠在汽車車身上的應用部位及使用要求。

3.3.1車身焊接工序用粘結劑密封膠

車身焊裝工序用粘接劑密封膠車身焊裝是車身制造的重要工序,為了提高車身的密封、防銹蝕性,減輕振動,需要在車身鈑金搭接處涂敷密封膠。

以粘接代替點焊或部分代替點焊組裝車身技術的發展,使膠粘劑在車身裝配中又有了新的應用。在焊裝線使用的粘接劑、密封膠,除了要具備汽車用膠的一般性能外,最重要的是對涂裝工藝不會產生不良影響,能承受涂裝前處理工藝的沖洗,不污染電泳液及涂層質量。

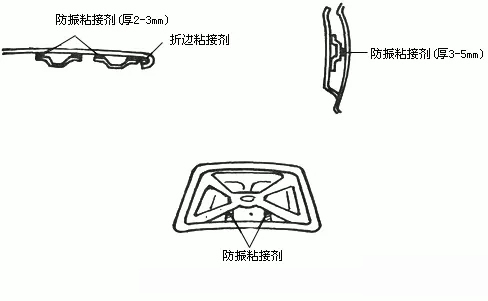

防振粘接劑的使用部件

目前焊裝工序主要應用的膠粘劑密封膠有三類:

1)折邊膠

汽車的車門、發動機罩蓋和行李箱蓋板等部件通常是將內、外蓋板折邊后點焊連接的。但是這種工藝使車身表面增添了許多由焊接而造成的凹坑,嚴重影響了車身的外觀質量。為了解決這個問題,國外從70年代開始采用粘接取代點焊的方法來生產汽車車門、發動機罩和行李箱蓋的折邊結構,所用的粘接劑稱為折邊膠。圖4為折邊工藝過程示意圖。以粘接代替焊接制造汽車折邊部件有著十分廣泛的應用前景,是汽車制造工藝的發展方向,除了車門、發動機罩、行李箱蓋以外,也可用于側圍等其它部位。

2)點焊密封膠

汽車車身由若干塊鋼板焊接而成,焊縫存在是不可避免的,焊縫處密封性的好壞直接關系到車身的質量和耐銹蝕能力,是整車技術性能中一項十分重要的指標。在汽車制造中,如果各鈑金件連接處的縫隙沒有采取有效措施進行密封,汽車在行駛中必然出現漏水、透風和漏塵現象,嚴重的可能引起焊縫處鋼板的銹蝕,使鋼板過早穿孔,加速車輛的報廢。 推薦閱讀:《【汽車墊片密封膠】汽車指壓密封膠用在哪里》

汽車制造業現在通用的焊縫密封方法是涂布點焊密封膠。其從使用性能上可以分為膨脹型和非膨脹型兩大類,使用工藝如下:沖壓件在焊裝前,將膠涂敷在沖壓件結合處的單板上,然后將兩板合攏點焊,隨電泳漆、中涂面漆等烘烤工序一塊固化。

汽車生產中使用的點焊密封膠要求具有好的施工工藝性、觸變性,能夠保證密封性能,在經過后序涂裝工藝前處理時,不被沖洗掉,同時小能污染電冰液,點焊膠中不能含有硅類物質,微量的硅樹脂都可能對電泳漆和面漆質量造成危害。又不能影響點焊的強度,焊接時點焊膠不分解出有毒氣體或能引起金屬銹蝕的物質,加熱過程中不流淌,膠膜固化后足夠的彈性和附著力,耐介質,耐老化。

3)膨脹型防震粘接劑

在汽車車身制造過程中,車身覆蓋件的外板與加強梁間的結合通常使用焊接方法裝配,車身駕駛室頂蓋加強梁,發動機罩蓋加強梁以及行李箱蓋加強梁等外板的組合,都采取焊接方法,由于在蓋板與加強梁間存在著一定的縫隙,行車中可能因振動而生產噪音,而且蓋板上的焊點也嚴重地破壞了外觀的平整性,為了克服以上缺點,可以在焊裝前,將膨脹型防振粘接劑涂布在沖壓薄板與加強梁結構中,經油漆烘干設備加熱固化,膠層具有較高的粘接強度,受熱膨脹后將加強梁與蓋板緊密結合成為一體,減少或完全取消結合焊點,因而可以提高車身外表的美觀性,減弱行車中的振動和噪聲,膨脹型防振粘接劑的使用部件如圖5。

膨脹型防振粘接劑通常為液態膏狀物,也有的制成膠帶狀,在車身焊裝過程中,將膠(或膠帶)涂在加強梁上,然后組合焊接。與點焊密封膠相似,膨脹型防振粘接劑不必單獨設立加熱固化調和,通常在電泳涂裝烘干爐中膨脹、固化,所以其使用工藝條件和要求與點焊密封膠相同。

上文簡單介紹了膠粘劑密封膠在汽車制造工業中的一些應用情況,隨著國際間汽車制造技術的發展和交流,膠粘劑密封膠必將越來越廣泛的應用與汽車制造工業中。